Table of Contents

Sommaire

01- Caractéristiques des ouvrages avec des blocs creux de béton vibré

- Résistance et Stabilité structurelle

- Isolement thermique

- Isolement acoustique

- Isolement hydrofuge et durabilité

- Résistance au feu

- Rapidité et Économie

02- Maille de pose

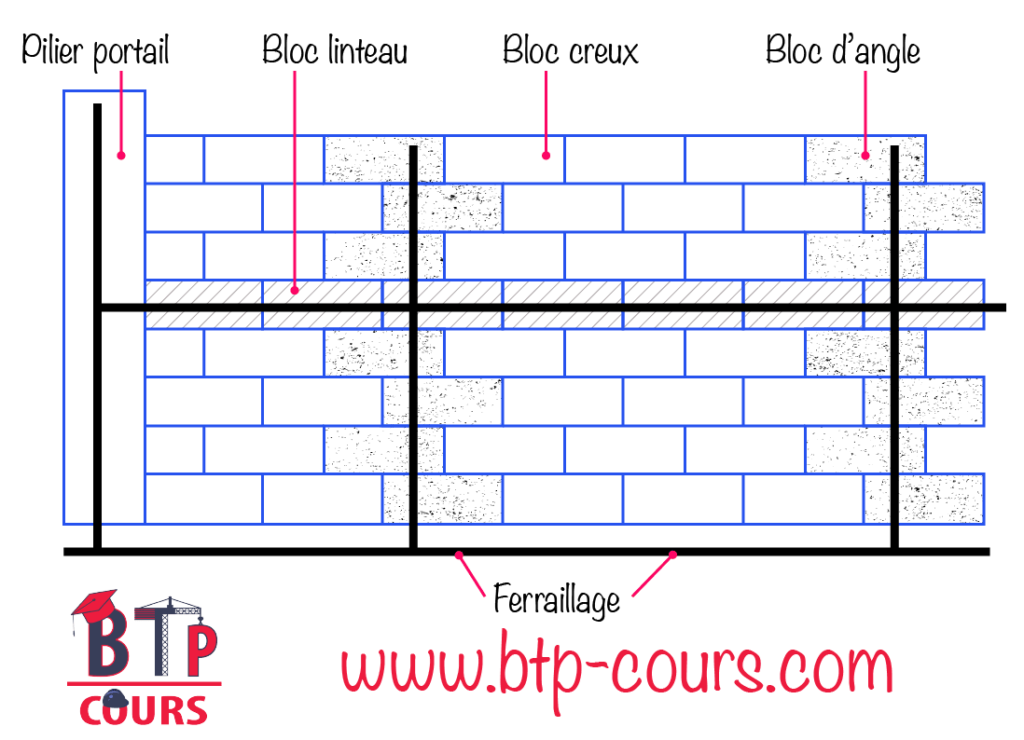

03- Préparation des fondations

04- La première rangée

05- Comment faire un bon mortier pour le hourdage

- Matériaux

- Mélange

06- Guide pour choisir un type de mortier – dosification

07- Mortier de rejointoiement

- Cône d’Abrams

08- Maintenir les blocs au sec

09- Éviter les ponts hydrauliques avec le mortier

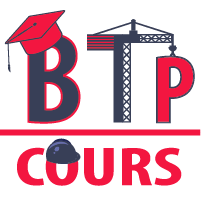

10- pose des blocs

11- Niveau – alignement – verticalité

12- Joints horizontaux et verticaux – terminaison

- Joints

- Les joints saillants sont à éviter

- Terminaison superficielle

13- Joints de dilatation

14- imperméabilisation des blocs restant apparents

- Hydrofugeants qui pénètrent dans la superficie (Photo test A, à gauche)

- Hydrofugeants qui forment une pellicule sur la paroi (Photo test B à droite)

- Quoi choisir ?

- Les crépis

01- Caractéristiques des ouvrages avec des blocs creux de béton vibré

Résistance et Stabilité structurelle

La propre capacité portante du propre BLOC Creux, ajoutée à la possibilité d’incorporer des ferraillages en quantités et endroits critiques, arrivent à satisfaire un large spectre d’exigences face à la résistance et stabilité des structures des murs hourdés.

Isolement thermique

Isolement acoustique

Isolement hydrofuge et durabilité

Résistance au feu

Rapidité et Économie

02- Maille de pose

On peut aussi utiliser des:

- parpaing plein 15x20x50

- parpaing 10 cm

- parpaing creux 20x20x50

- parpaing creux 15x20x50

- parpaing 10x20x50

- parpaing 15x20x50

- parpaing 20x20x50

- parpaing plein 20x20x50

- agglo 20x20x50

03- Préparation des fondations

04- La première rangée

05- Comment faire un bon mortier pour le hourdage

Matériaux

Mélange

06- Guide pour choisir un type de mortier – dosification

Table 1: Sélectionner le type de mortier selon la fonction du mur

Mortier type | Fonction du mur |

A | Murs et Semelles de fondation, murs porteurs extérieurs de fortes charges de compression ou charges horizontales générées par poussées du sol, vents ou séismes |

B | Murs porteurs, ayant seulement des charges de compression mais qui requièrent des hautes résistances d’adhérence des charges de compression pour des efforts de cisaillement ou flexion. |

C | Murs porteurs ou extérieurs de charges moyennes. |

D | Cloisons intérieures non porteuses. Cloisonnement décoratif. |

Table 2: sélectionner la dosification recommandée (en volume)

Mortiers | Proportions de matériels agglomérant (en volume) | |||

Ciment portland | Ciment de maçonnerie | chaux | ||

Ciment et chaux | A | 1 | – | 1 / 4 |

B | 1 | – | 1 / 4 a 1 / 2 | |

C | 1 | – | 1 / 2 a 1 / 25 | |

D | 1 | – | 1 , 25 a 2,5 | |

Ciment de maçonnerie | A | 1 | 1 | – |

B | 1 /2 | 1 | – | |

C | – | 1 | – | |

D | – | 0,8 | – | |

07- Mortier de rejointoiement

Cône d’Abrams (cone de chantier)

- Plastique de 5 à 9 cm,

- Très Plastique de 10 à 15 cm,

- Fluide à partir de 16 cm.

Table 3 : dosifications pour mortiers de remplissage

Type | Ciment Portland | Sable | Agrégats grossiers |

Béton de remplissage | 1 | 2 1 / 4 – 3 | 1 – 2 |

Mortier de remplissage | 1 | 1 1 / 4 – 2 | 0 |

08- Maintenir les blocs au sec

09- Éviter les ponts hydrauliques avec le mortier

10- pose des blocs

11- Niveau – alignement – verticalité

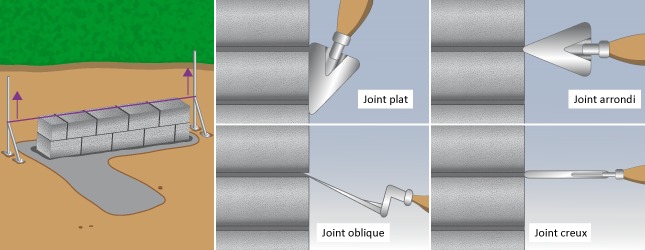

12- Joints horizontaux et verticaux – terminaison

Joints

Les joints saillants sont à éviter

Terminaison superficielle

13- Joints de dilatation

14- imperméabilisation des blocs restant apparents

Hydrofugeants qui pénètrent dans la superficie (Photo test A, à gauche)

Hydrofugeants qui forment une pellicule sur la paroi (Photo test B à droite)

Quoi choisir ?

Les crépis

Pose de brique agglos

Mot clés: Pose de briques, maçonnerie parpaing, gros oeuvre, dimension parpaing 10, parpaing plein 15x20x50, parpaing plein 15x20x50, parpaing 10 cm, parpaing creux 20x20x50, parpaing creux 15x20x50, parpaing 10x20x50, parpaing 15x20x50, parpaing 20x20x50, parpaing plein 20x20x50, agglo 20x20x50, devis isolation thermique, isolation des combles, devis isolation, beton mortier, beton proportion, sac beton, poids sac ciment

p.p1 {margin: 0.0px 0.0px 0.0px 0.0px; font: 12.0px Helvetica; color: #454545}

p.p2 {margin: 0.0px 0.0px 2.0px 0.0px; font: 14.0px Helvetica; color: #454545}

p.p3 {margin: 0.0px 0.0px 2.0px 0.0px; text-align: center; font: 14.0px Helvetica; color: #454545}

p.p4 {margin: 0.0px 0.0px 0.0px 0.0px; text-align: justify; font: 12.0px Helvetica; color: #454545}

p.p5 {margin: 0.0px 0.0px 0.0px 0.0px; text-align: justify; font: 12.0px Helvetica; color: #454545; min-height: 14.0px}

p.p1 {margin: 0.0px 0.0px 0.0px 0.0px; font: 12.0px Helvetica; color: #454545}

2 Commentaires

Bonsoir monsieur ! Je suis dans le domaine et je voudrais vous demander si vous pouviez m'envoyer le document complet de métré

Bonjour j aimerai bien avoir le document, si vous pouvez me l envoyer s il vous plait