Auteurs de projet, architectes, maîtres d’ouvrage, tous le savent : la couleur du béton ne doit pas toujours se cantonner au gris. Jouer avec la couleur et la texture de la surface permet de valoriser un produit ou un ouvrage en béton, non seulement du point de vue de ses propriétés fonctionnelles, mais aussi de son aspect décoratif. Si colorer du béton frais par l’addition de pigments est une technique simple, le procédé soulève de très nombreuses questions sur la manière d’obtenir telle ou telle teinte ou couleur. En effet, d’autres paramètres influencent l’aspect final du béton. Parmi eux, citons le facteur eau-ciment du béton, les types de sable et de ciment utilisés, ainsi que le processus de malaxage. Une autre source de préoccupation concerne l’évolution de l’aspect de la surface du béton à travers le temps. Les salissures et le vieillissement jouent un rôle important à cet égard, mais la question la plus récurrente est sans nul doute la suivante : pourquoi les couleurs s’atténuent-elles parfois avec le temps ? Pour y répondre, nous reviendrons sur quelques notions de réflexion et de diffusion de la lumière et sur une analyse microscopique du béton. Cette publication se penche sur ces différents aspects du béton coloré dans la masse et explicite brièvement les possibilités de mesure et d’évaluation colorimétriques.

D’autres aspects extérieurs du béton, tels que les bulles d’air, les nids de gravier ou les variations des teintes de gris ne seront pas abordés ici. À ce propos, nous renvoyons le lecteur à d’autres publications professionnelles sur le béton apparent (prNBN B15-007) et sur le béton architectonique, notamment la PTV 21-601. De même, nous n’évoquerons que brièvement le béton lavé dont l’apparence est déterminée non seulement par l’éventuelle coloration du mortier, mais également par les granulats présents en surface. La publication I-3 de FEBELCEM intitulée « Les revêtements en béton coloré lavé » pourra servir de référence à ce sujet.

TABLE DES MATIÈRES

- Lumière et couleur

- Pigments

- Béton coloré : facteurs d’influence

- Vieillissement du béton coloré

- Influence du pigment sur la qualité du béton

- Prescrire et évaluer le béton coloré

1.LUMIÈRE ET COULEUR

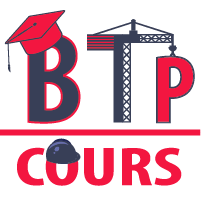

La lumière est une onde électromagnétique observable par l’œil humain pour les longueurs d’ondes comprises entre env. 380 nm et 740 nm. Les différentes longueurs d’ondes correspondent à l’éventail de couleurs, allant du rouge pour l’onde la plus longue au violet pour la plus courte. Ce spectre est généralement qualifié de « couleurs de l’arc en ciel ».

Le spectre chromatique est cependant continu : chaque valeur de longueur d’onde correspond à une couleur.

Il existe par ailleurs d’autres couleurs hors du spectre, obtenues par mélange de deux couleurs (ou longueurs d’ondes). C’est par exemple le cas des teintes roses et violettes, comme le magenta.

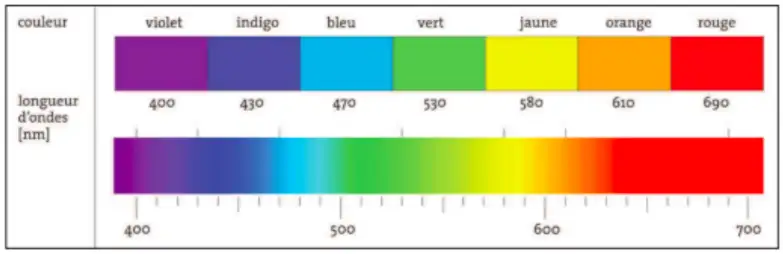

Si nous voyons un objet coloré, c’est grâce à la lumière qui s’y réfléchit. Dans un environnement plus sombre, les couleurs s’atténuent. Une fois l’obscurité complète, elles ne sont plus observables. La couleur d’une surface est déterminée par la longueur d’onde de la lumière qui s’y réfléchit. Une surface absorbant les ondes de tout le spectre – et ne réfléchissant donc pas de lumière – est dite noire. A contrario, si les ondes de tout le spectre sont réfléchies, il s’agit d’un objet blanc.

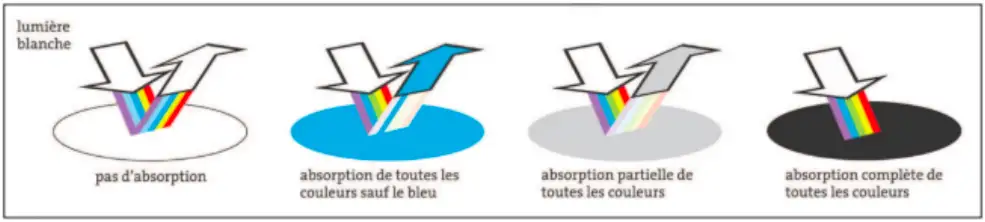

Par ailleurs, l’observation d’une surface colorée est influencée par le niveau de réflexion de la lumière à cet endroit. Une surface lisse donne lieu à une réflexion optimale et par conséquent à une couleur brillante. Dans le cas d’une surface poreuse, les rayons lumineux sont dispersés et prennent une couleur plus mate et plus pâle. À mesure que la lumière fait l’objet d’une dispersion plus diffuse, la couleur s’éclaircit pour aller même jusqu’au blanc. Illustrons le phénomène par ces quelques exemples familiers : la mousse se formant dans un verre de bière est blanche en raison de la dispersion de la lumière sur la structure poreuse et un tapis de neige doit sa couleur à la diffusion de la lumière dans toutes les directions.

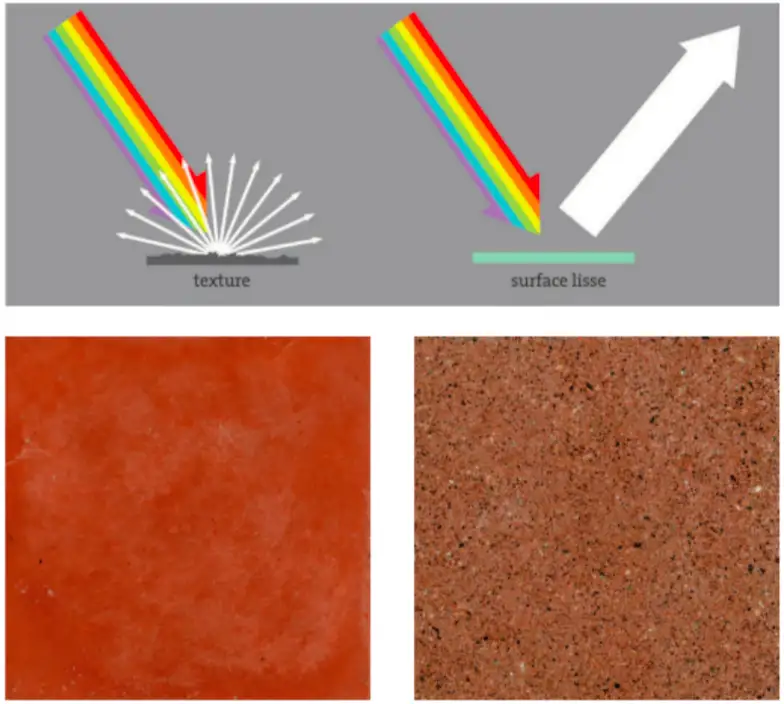

Une surface de béton lisse présentera également une couleur plus brillante qu’une surface à texture plus rugueuse. Les inégalités de la surface ont pour effet de disperser la lumière, l’œil observant dès lors une couleur plus pâle.

Comparaison de deux surfaces colorées d’éprouvettes réalisées avec le même béton. À gauche, une surface lisse et brillante. À droite, la surface a été traitée au moyen d’une solution acide, afin d’obtenir une texture plus rugueuse. La couleur est dès lors plus claire et des taches blanches et noires, provenant des granulats, sont par ailleurs observées.

2.PIGMENTS

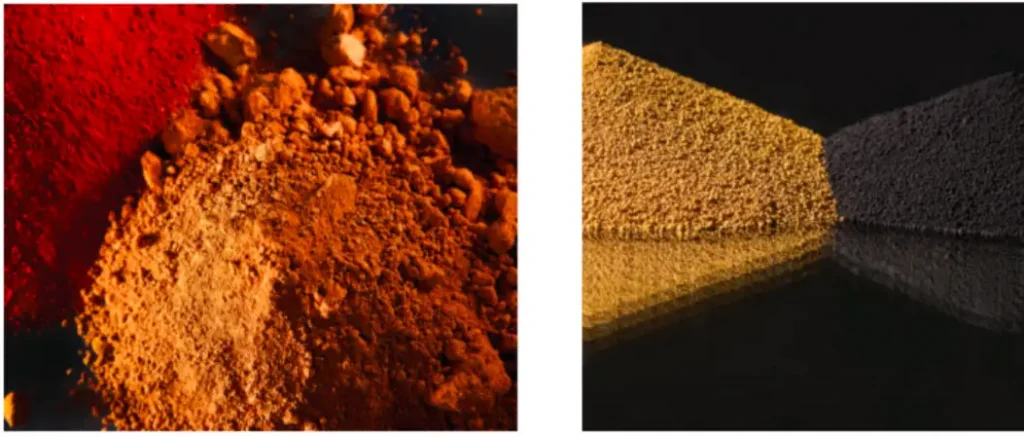

Les pigments sont constitués de particules très fines, des grains mesurant environ 1/2000 mm (soit 0,5 μm ou 500 nm), soit environ 20 fois plus petits que des particules de ciment. Contrairement au ciment, il s’agit bien ici de particules inertes. En d’autres termes, il n’y a pas ici de réaction hydraulique. Les propriétés requises sont décrites dans la norme NBN EN 12878:2014 « Pigments de coloration des matériaux de construction à base de ciment et/ou de chaux – Spécifications et méthodes d’essai ». Les pigments destinés à la coloration du béton doivent résister aux alcalis, à la lumière (en particulier aux rayons UV) et au vieillissement. La reproductibilité de l’intensité chromatique doit être établie et la couleur doit rester conforme à un pigment de référence. Par ailleurs, les propriétés des pigments en matière de technologie du béton doivent être telles qu’elles n’influencent le début et la fin du temps de prise que de façon limitée. D’autres exigences sont également applicables en cas de béton armé. Les colorants se présentent sous différentes formes : en poudre, en grains, en suspension et en sachets solubles.

- La poudre est la forme la plus courante et la moins chère. Sa densité absolue s’établit à environ 5 kg/dm3. Elle présente cependant l’inconvénient d’être plus difficile à mélanger et de produire éventuellement de la poussière.

- Les pigments sous forme de grains (« granulats ») sont obtenus par conglomération de poudre au moyen d’un liant, généralement un polymère. Cette forme est appliquée principalement dans le secteur du béton préfabriqué et combinée à l’utilisation d’installations de dosage automatiques.

- De nombreuses couleurs sont également disponibles sous forme liquide (slurry) (poudre en suspension). Un colorant liquide est facile à doser et simplifie le processus de mélange, ce qui permet de réaliser celui-ci en camion-mixer. Il présente cependant l’inconvénient de nécessiter l’utilisation d’une pompe équipée d’une installation de dosage. Comme une fraction seulement du colorant liquide est constituée de particules solides (un pourcentage qui doit être déclaré par le fabricant), il convient d’adapter le dosage. Grosso modo, on peut estimer qu’ 1 kg de colorant liquide contient 600 g de poudre, c’est-à-dire qu’1 % de poudre correspond à 0,6 % de colorant liquide. Ainsi, si les spécifications prévoient par exemple 3 % de pigments (matière solide – poudre), il conviendra d’adapter le dosage sous forme liquide à concurrence de 3/0,6 = 5 %.

- Les sachets solubles dans l’eau ou « Cold Water Soluble Bags » sont faciles à utiliser et permettent un mélange dans un camion-mixer. Il s’agit de la forme la plus appliquée en cas de béton prêt à l’emploi. La quantité de sachets ne correspond pas toujours au dosage souhaité en fonction de la teneur en ciment du béton. Il est donc préférable d’adapter le dosage de sorte à obtenir un nombre entier de sachets par m3.

Les colorants peuvent être d’origine organique ou minérale (synthétique ou naturelle). Les colorants organiques contiennent des liaisons carbone et sont de nature animale ou végétale. Ils sont très couvrants, mais leur coloration est moins stable que celle des colorants anorganiques et ils peuvent même, si l’on applique le très faible pourcentage d’utilisation recommandé (maximum 1 %), entraîner une diminution considérable de la résistance au gel du béton. Les colorants minéraux d’origine naturelle présentent pour leur part un pouvoir colorant moindre. Il est tout de même recommandé d’utiliser des pigments synthétiques minéraux (ou anorganiques).

À cet égard, les colorants synthétiques minéraux les plus connus et les plus appliqués sont les oxydes de fer :

- Fe3O4 – oxyde de fer(II,III) ou magnétite : gris à noir

- Fe2O3 – oxyde de fer(III) ou hématite : rouge

- FeO(OH) – oxyde de fer hydraté ou goethite : jaune

L’orange, le beige et le brun sont obtenus par mélange de ces pigments. Pour d’autres couleurs, on peut utiliser des pigments synthétiques à base d’autres liaisons métalliques :

- Cr2O3 – oxyde de chrome : vert

- TiO2 – dioxyde de titane : blanc

- CoAl2O4 – aluminate de cobalt : bleu

En ce qui concerne les colorants organiques pour le béton, on connaît surtout le « carbon black » ou noir de carbone ou suie.

Les pigments sont des adjuvants relativement onéreux susceptibles d’influencer fortement le prix de revient du béton et assurément en cas de dosages élevés. Les pigments rouges et noirs sont généralement moins coûteux que les jaunes et bruns, alors que les pigments verts et bleus sont de loin les plus chers.

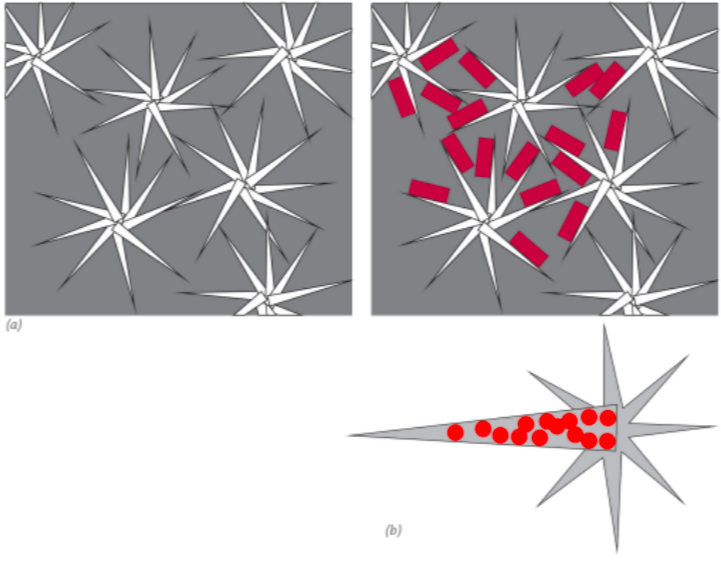

La réaction du ciment et de l’eau forme des produits d’hydratation. Sur le plan microscopique, on peut les présenter de manière simplifiée comme des aiguilles de cristal. Les grains de pigment, environ 20 x plus petits que ceux du ciment, vont se nicher physiquement entre ces pointes.

En cas de pigments à base d’oxydes métalliques, une attraction électrostatique assure en outre une liaison stable. Cette liaison électrostatique n’intervient pas dans le cas du noir de carbone, ce qui explique qu’une couleur noire intense au départ peut s’estomper totalement avec le temps. Comme les hydrates de ciment favorisent la dispersion de la lumière, le niveau d’hydratation du béton joue un rôle important dans la perception des couleurs. Une hydratation accrue signifie plus d’aiguilles de cristal sur le plan microscopique et, par conséquent, une diffusion accrue de la lumière, d’où une couleur plus pâle. Nous reviendrons également sur cette propriété lorsque nous examinerons les facteurs d’influence et le vieillissement du béton coloré.

Le pigment étant intégré dans la matrice du ciment durci, le dosage de pigments s’exprime également en pourcentage de la teneur en ciment ou, pour être plus précis, en pourcentage de la teneur en liant.

Par exemple, un béton destiné à la réalisation d’un élément de construction en béton armé en zone côtière ES4 (contact avec l’eau de mer, zone exposée aux marées et aux éclaboussures) contient 340 kg/m3 de ciment. Un dosage de pigments à raison de 5 % signifie donc 17 kg de pigment (de matière sèche) par m3