Table of Contents

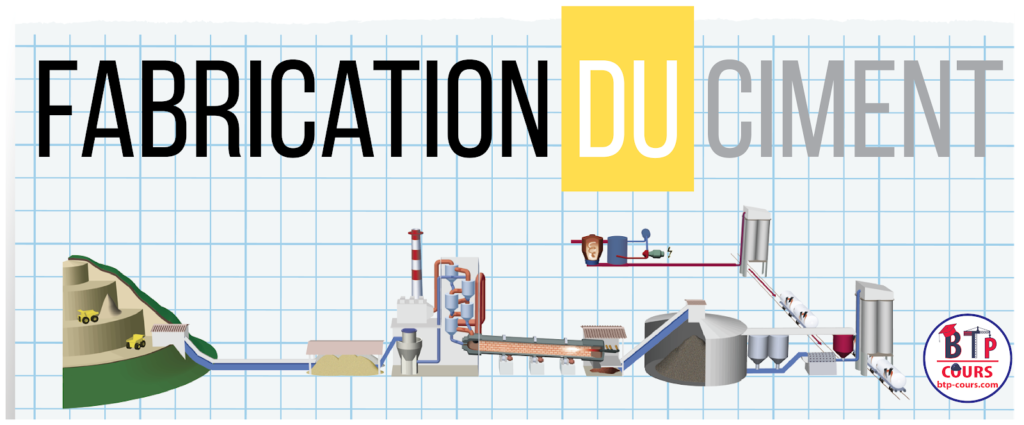

1 – Carrière

Le calcaire et la marne sont extraits par minage.

2 – Concasseur

La dimension des pierres est réduite dans un concasseur à mâchoires ou à percussion.

3 – Transport

Les matières concassées sont transportées jusque dans l’usine, le plus souvent par bande transporteuse.

4 – Pré-homogénéisation

On mélange le calcaire et la marne en procédant à leur pré-homogénéisation.

5 – Broyeur à farine

La matière préhomogénéisée est moulue et séchée dans un broyeur.

6 – Dépoussiérage

Des ltres électrostatiques ou à manches reti- ennent les poussières émises par les broyeurs ou contenues dans les gaz de combustion.

7 – Echangeur de chaleur

La farine est préchauffée avant de passer dans le four rotatif.

8 – Four rotatif

A la température de 1450° C, la farine crue se transforme en clinker.

9 – Refroidisseur à clinker

Le clinker est mis en contact avec l’air pour être refroidi rapidement.

10 – Silo à clinker

Le clinker refroidi fait l’objet d’un stockage intermédiaire en silo.

11 – Moulin à ciment

Le clinker est co-broyé avec env. 5 pour cent de gypse, ce qui donne du ciment.

12 – Logistique

Le ciment est livré soit en vrac, dans des véhicules dotés de citernes, soit en sac.

LA VIDÉO SUIVANTE MONTRE LE PROCESSUS DE FABRICATION EN DÉTAIL

Mot clés : faire du beton, four rotatif, preparation beton, processus de fabrication, ciment portland, béton, fabrication béton, comment faire du beton, cimenterie de la tour