Limiter les nuisances sonores dues au trafic constitue un thème récurrent mais qui n’a jamais été autant d’actualité que lors de cette dernière décennie. L’Union Européenne a d’ailleurs abordé la problématique des nuisances environnementales dans une directive Européenne de 2002, la « Environmental Noise Directive (END) ». Les états membres ont donc élaboré une cartographie des bruits et mis en place une série d’actions ayant pour but de prévenir et de réduire les effets néfastes des bruits environnementaux avec pour cible principale les nuisances sonores générées par les autoroutes et voies ferrées à haute fréquentation, ainsi que les routes en territoires peuplés ou proches de sites sensibles tels que les hôpitaux et les écoles.

Aussi en Belgique, la directive END a été appliquée par les différentes régions et de nombreuses actions ont été menées, comme par exemple l’installation d’écrans anti-bruit le long de certains tronçons d’autoroutes.

Les causes de bruit généré par le trafic sont multiples. Il est toutefois possible d’en déterminer une principale, en l’occurrence, l’interaction des pneus avec la surface de roulement. Lorsqu’il s’agit de réduire ces nuisances, il est bien plus efficace de traiter le problème à la source et plus précisément par la réalisation de revêtements dits silencieux. C’est la raison pour laquelle le développement de différents types de revêtements ainsi que des traitements de surface alternatifs sont des sujets bien d’actualité et qui ont tout leur intérêt. Ce développement doit s’inscrire dans un processus global de conception. Il est en effet tout aussi nécessaire de garantir les autres caractéristiques essentielles à la construction d’une route : outre la qualité de la surface de roulement, il est ici question, entre autres, de la planéité, du confort, de la rugosité de la surface mais aussi de la durabilité de la route au sens large. En conclusion, il est nécessaire qu’une route soit silencieuse, et ce le plus longtemps possible. Le but est donc de créer du durable plus silencieux.

Table of Contents

SON OU BRUIT ?

Nous pouvons tous percevoir des sons autour de nous : une chanson écoutée à la radio, un bébé en pleurs, des enfants qui jouent, une tondeuse à gazon ou encore le bruissement des vagues sur la plage. Le bruit, quant à lui est un son que nous percevons comme étant incommodant. C’est donc une notion très subjective et dont la perception est différente pour chacun d’entre nous.

QU’EST-CE QUE LE SON ?

Techniquement parlant, le son est composé de petits changements rapides et cycliques de la pression de l’air, que notre système auditif est capable de percevoir et de transformer en un son audible. Ce phénomène n’est pas linéaire mais il suit une échelle logarithmique, ce qui veut dire qu’une différence de pression entre 0,1 Pa (Pascal – unité de pression) et 1 Pa – c’est-à-dire une différence de 0,9 Pa – est perçue de la même manière qu’une différence de pression entre 1 Pa et 10 Pa – une différence de 9 Pa donc. C’est la raison pour laquelle le niveau sonore est exprimé en décibels d’après la formule suivante :

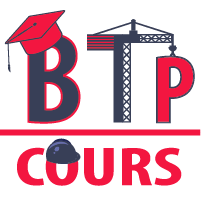

La figure ci-dessous présente la conversion entre les différentes pressions du son et les niveaux sonores obtenus agrémentée de dessins qui illustrent bien la perception de ces différents niveaux.

De plus, notre système auditif est capable de percevoir une différence de fréquence comprise dans un intervalle de 20 à 20.000 Hz (Hertz). Etant donné que nous ne percevons pas tous les sons de la même manière, le niveau sonore est pondéré. C’est donc la manière dont la mesure des bruits environnementaux, dont le bruit de circulation, est effectué. On parle alors de décibel pondéré A ou dB(A). En termes de fréquences, l’intervalle le plus audible à l’oreille humaine est compris dans une fourchette allant de 1000 à 4000 Hz.

Niveau sonore (dB) = 20 log (pression du son (Pa) / 0.00002 Pa)

Les règles suivantes peuvent également être utiles. Un changement de 1à 3 dB est considéré par la plupart comme «juste audible»; un changement de 5 dB est pleinement perceptible. C’est particulièrement vrai s’il s’écoule un certain temps entre la détection des sons à comparer. Pour la plupart des gens, une différence de 10 dB constitue un «doublement» de l’intensité du son. Il est toutefois important de savoir que ces règles de base ne sont valables que pour les mêmes types de son. Si le type de bruit change, la perception de ces différences sonores changera également.

BRUIT DE CIRCULATION

Le son généré par le trafic est le plus souvent appelé “bruit de circulation”. Ce bruit est composé de différentes sources et principalement :

INTERACTION PNEU-SURFACE DE ROULEMENT

Le type de pneu ainsi que la surface de roulement jouent un rôle non négligeable lorsqu’il s’agit d’évaluer le bruit dû au trafic. N’oublions pas que ces deux composantes sont conçues non seulement pour assurer un faible niveau de bruit, mais aussi et surtout pour assurer la sécurité des usagers, de même qu’un ratio coût/durée de vie acceptable. Différents phénomènes constituent la cause du bruit de roulement apparaissant par l’action des pneus sur la surface de roulement : l’effet du marteau, effet de pompe, collage-glissement-adhérence du caoutchouc. De plus, le bruit est amplifié par l’effet dièdre, par les vibrations ainsi que par l’effet de résonance.

COMMENT MESURE-T-ON LE BRUIT DE CIRCULATION ?

Voir photos à la page suivante. En Europe, les méthodes les plus utilisées sont les méthodes SPB et CPX.

- Propulsion : moteur, pot d’échappement et toutes les autres composantes liées au mécanisme de propulsion des véhicules ;

- Interaction pneus-surface de roulement : son de roulement ;

- Son aérodynamique : provoqué par les turbulences de l’air autour du véhicule.

Avec la méthode Statistical Pass By (SPB, ISO 11819-1), le bruit de circulation généré par une intensité de trafic importante est mesuré en bordure de route. La distinction peut être faite entre les véhicules de personnes et les poids-lourds.

Le type de véhicule et la vitesse de roulement jouent un rôle important. Dans le cas de véhicules privés, le son de roulement devient dominant à l’égard du son de propulsion à partir d’une vitesse d’environ 30 à 40 km/h. Dans le cas des poids lourds, le même niveau est atteint à partir de 50 km/h, principalement en raison du bruit de moteur. Le son lié à l’aérodynamique, quant à lui, devient significatif lorsque des vitesses importantes sont atteintes.

La méthode Close Proximity (CPX, ISO/ CD 11819-2) consiste à mesurer le bruit de circulation à l’aide de deux microphones placés dans des chambres insonorisées à l’intérieur d’une remorque de mesurage, à proximité immédiate des pneus. Le type de pneu utilisé pour le test a évidemment une influence déterminante sur les résultats.

Une réduction de la vitesse des véhicules de personne de 120 km/h à 90 km/h, à vitesse des poids-lourds constante de 90 km/h, résulte en une réduction du bruit de trafic de 1 dB(A). Naturellement, le volume du trafic joue aussi un rôle, mais moindre qu’on ne le pense : à vitesse et type de trafic équivalents, un volume de trafic doublé engendre une hausse de 3 dB(A).

Aux Etats-Unis d’Amérique, la méthode OBSI (On Board Sound Intensity) est souvent utilisée. Cette méthode est comparable à la méthode CPX. Seulement, au lieu de la pression sonore, c’est l’intensité sonore qui est mesurée à l’aide de deux microphones qui permettent d’évaluer indépendamment le bruit de roulement.

RÈGLES DE BASES POUR UN REVÊTEMENT SILENCIEUX

Les facteurs influençant positivement le bruit de roulement sont :

- une surface de revêtement de qualité avec absence de mégatexture (c’est-à-dire sans ondulations ni irrégularités) et donc d’excellente planéité ;

- une distribution homogène et non périodique des petites pierres en surface (jusqu’à 10mm). Entre les pierres de petite taille, l’air peut en effet s’échapper. Attention : une surface totalement lisse n’est pas insonore.

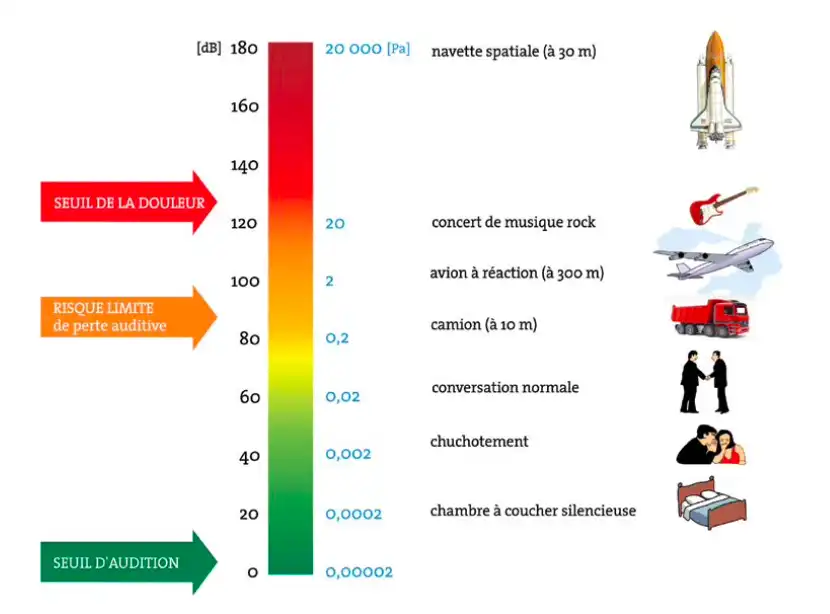

- une texture négative, préférable à une texture positive (voir figure) ;

- porosité : une teneur en vides maximale (jusqu’à 20% ou plus) garantissant l’absorption de l’air, dans la mesure où la durabilité est assurée ;

- une limitation de la rigidité du revêtement.

Pour l’optimisation des revêtements routiers dits silencieux, la prise en compte de certains des facteurs listés ci-dessus, conduit à d’excellents résultats à condition de ne pas compromettre le caractère durable de l’ouvrage.

LES ROUTES EN BÉTON DANS LE PASSÉ

Dans les années 1970, une grande partie du réseau autoroutier belge fut construit en béton armé continu. Le traitement de surface effectué alors, consistait à strier transversalement le béton frais. Cela s’est traduit par une route rugueuse et sûre disposant d’un drainage latéral de qualité. Cette solution a cependant eu des conséquences désastreuses en termes de bruit de roulement, ce dernier ne jouant pas de rôle important dans le processus de conception à l’époque. Le niveau sonore des routes datant de cette période est élevé et se situe entre 103 et 104 dB(A) (mesuré avec CPX à 80 km/h). En outre, des pics aigus très perturbateurs pour les riverains étaient observés.

Ce type de traitement de surface n’est plus utilisé de nos jours sur nos routes et celles qui subsistent encore sont à présent recouvertes soit d’un enrobé à squelette pierreux, soit d’un enrobé mince.

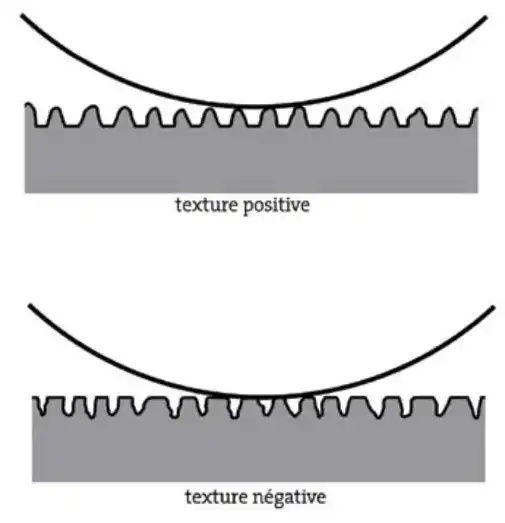

A la fin des années 1970, le béton dénudé chimiquement fut introduit en Belgique. Cette technique présentait des avantages en termes d’adhérence mais à nouveau, le bruit de roulement n’était pas non plus le critère de choix essentiel. La composition du béton était constituée de gros granulats (32 à 40 mm), qui étaient alors mis à nus à la surface du revêtement. Ces routes étaient également des plus bruyantes malgré la disparition des pics aigus.

EVOLUTION VERS UN BÉTON SILENCIEUX

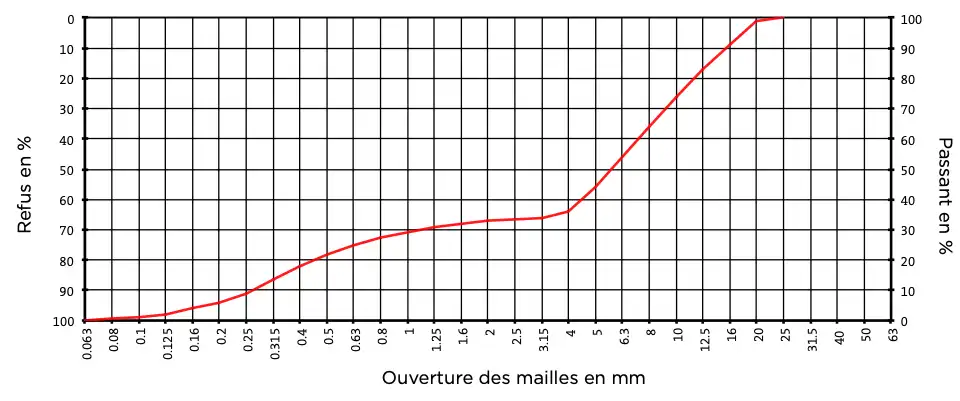

La première étape dans le processus d’amélioration d’un béton lavé fut la réduction de la taille maximum des granulats de 31,5 à 20 mm. Ensuite, la proportion de pierres de petite taille (de 4 à 6,3 ou 8 mm) fut augmentée à minimum 20 % (ou 25%) du mélange sable/ granulat. De cette manière, au moment du coulage du béton, les gros granulats descendent alors que les granulats fins restent en surface. Après désactivation, les granulats plus fins sont ainsi présents en surface et forment une sorte de macro texture, idéale pour une route en béton silencieuse. La même technique peut aussi être appliquée pour des granulats dont la dimension des plus gros granulats est de 14 mm.

Une alternative à cette solution est de réaliser un revêtement bicouche. La couche inférieure (15 à 20 cm d’épaisseur) peut contenir des granulats plus gros (jusqu’à 31,5 mm), alors que les granulats plus petits et de meilleure qualité (calibre 4/6,3 mm) sont utilisés dans la couche supérieure du revêtement bicouche. Du fait que le mélange est composé exclusivement de petits granulats dans la couche supérieure, leur densité en surface sera également plus élevée après compactage et lavage du béton.

Un béton poreux (ou très ouvert) constitue également une possibilité. Par suppression de la fraction sable dans le mélange, des vides accessibles apparaissent entre les granulats. Dans ce cas, il est possible d’obtenir une meilleure cohésion entre les granulats par l’utilisation de polymères en remplacement du ciment. Un béton très ouvert peut être comparé à de l’asphalte poreux : des réductions de bruit importantes sont dès lors possibles et l’eau stagnante est éliminée. Cette méthode n’est cependant pas sans conséquence ; en effet, il existe d’une part un risque de voir apparaitre des épaufrures en surface, du fait de la perte de granulats de petite taille et d’autre part de voir éventuellement les vides se colmater par de la poussière.

CASE STUDY ‘HERNE’

En 1996, une série de planches d’essais de revêtement en béton silencieux ont été réalisées à Herne. Différents types de revêtements ont été appliqués en surface sur une épaisseur de 18 cm de béton armé continu. Béton lavé, béton poreux, béton bitumineux compacté, béton bitumineux et enrobé drainant ont ainsi pu être comparés. Ces planches ont été soumises à une batterie de tests résultant en un nombre d’évaluations et mesures effectuées en deux phases : directement à la fin du chantier et après 3 ans (1999). L’enrobé drainant et le béton poreux ont obtenu les meilleurs résultats au point d’obtenir le surnom de « 2,5 dB(A) ». A l’issue des trois ans, l’enrobé fermé ainsi que le béton fin lavé ont montrés les niveaux sonores les plus bas.

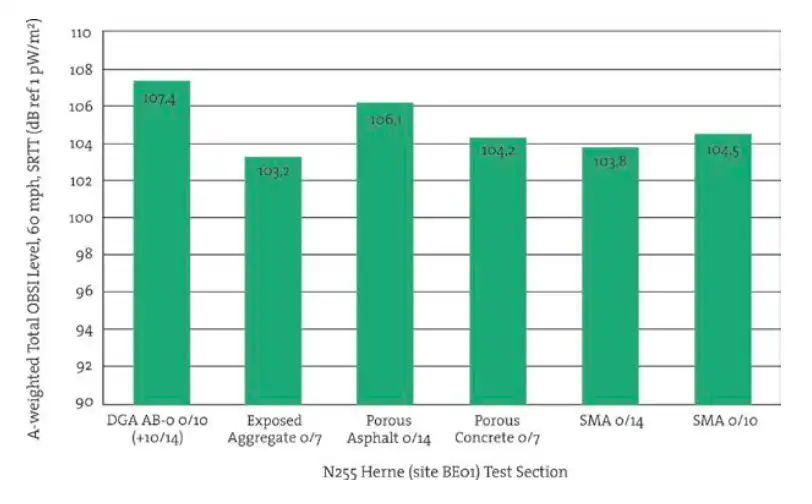

Une nouvelle série d’essais ont été effectués par une équipe américaine en 2007, soit 11 ans après la construction, en utilisant la méthode OBSI. Les résultats de cette étude sont visibles sur la figure ci-dessous. Du fait de la dégradation importante du revêtement en béton bitumineux, les tests de 1999 ont montré les plus hauts niveaux de bruit sur ce dernier. Quant aux autres types de surfaces, les mêmes tendances étaient visibles par rapport aux résultats de 1999.

En conclusion, après 18 ans de service, le revêtement en béton fin lavé est celui qui montre les meilleures prestations au niveau du bruit de roulement sur le long terme, et aussi en raison de sa qualité de durabilité. En 2010, toutes les planches d’essais en asphalte et en béton poreux ont été remplacées par un nouveau revêtement en béton bitumineux à l’exception de la section en béton fin lavé 0/7. Cette section en béton fin lavé se trouve donc après environ 20 ans de durée de vie dans un parfait état et constitue donc la preuve par excellence du choix le plus silencieux et le plus durable.

CASE STUDY ‘ESTAIMPUIS’

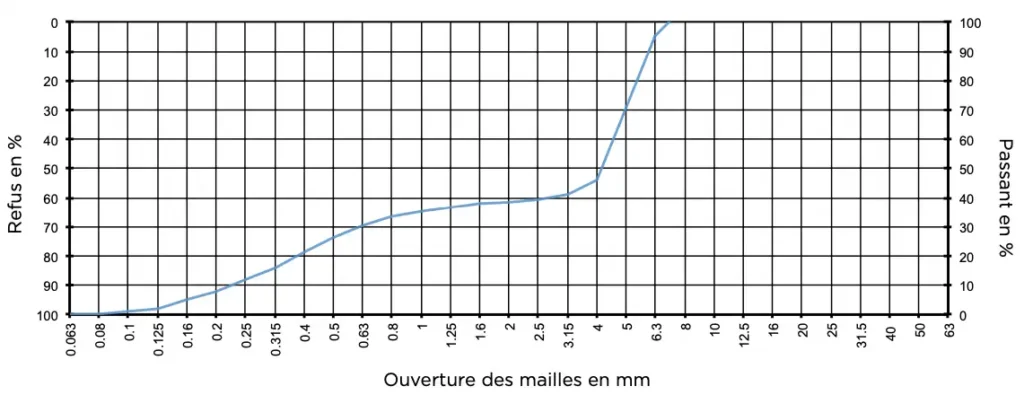

Sur la N511 à Estaimpuis, entre Dottignies (Mouscron) et Wattrelos (FR), un tronçon de route a été renouvelé en 2002 sur une longueur de 1250 m. Quatre sections ont été réalisées en béton armé continu bicouche. D’une épaisseur totale de 20 cm, l’épaisseur et la granulométrie maximale de la couche supérieure varie d’une section à l’autre tel que repris dans le tableau ci-contre.

A la fin des travaux, des mesures de rugosité, de planéité et de bruit ont été réalisées. Les exigences de rugosité ont été facilement atteintes: le coefficient de frottement transversal mesuré à l’aide d’un odoliographe se situait entre 60 et 70, bien au-dessus de la valeur requise de 50.

Les résultats de planéité obtenus étaient également particulièrement bons. Le tableau ci-contre montre les résultats du coefficient de planéité, mesurés au moyen d’un APL (Analyseur de profil en long) et qui se situent environ à la moitié des valeurs maximales admises. La mise en œuvre du béton en deux couches permet d’atteindre ces excellents résultats car la machine de mise en œuvre de la deuxième couche ne doit vibrer et niveler qu’une très faible masse de béton.

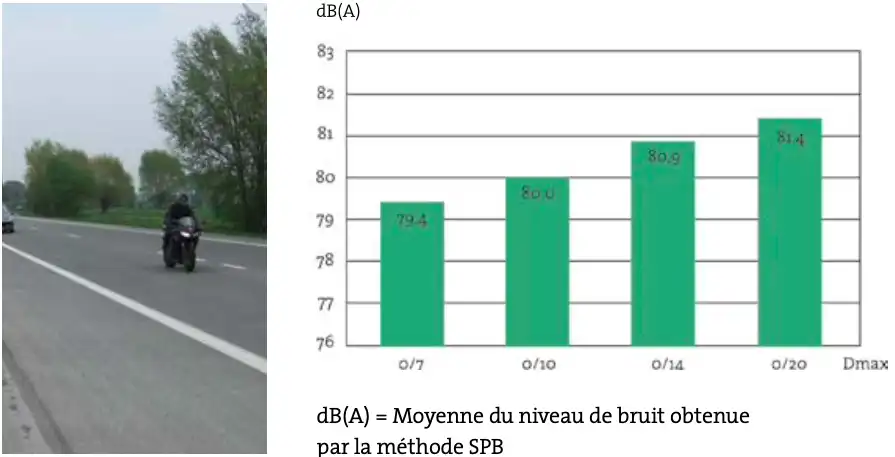

Les mesures de bruit ont été effectuées avec la méthode SPB à des vitesses de 70 et 90 km/h. Le diagramme ci-contre montre les résultats obtenus pour les différentes sections à la vitesse de 90 km/h. Comme on s’y attendait, le bruit de la circulation diminue avec la taille des granulats avec un gain de 2 dB entre le plus gros calibre (20 mm) et le plus petit (7 mm).

Les résultats de rugosité et de planéité montrent que cette route offre un niveau élevé de sécurité et de confort de conduite. Les valeurs obtenues en termes de bruit associées au choix de la taille des granulats et à la bonne planéité du béton armé continu ont un effet particulièrement positif sur les résultats observés.

| Nr. Section test | Sous couche | Couche supérieure | ||

|---|---|---|---|---|

| Epaisseur | Dmax (en mm) | Epaisseur | Dmax (en mm) | |

| 1 | 15 cm | 32 | 5 cm | 7 |

| 2 | 14 cm | 32 | 6 cm | 10 |

| 3 | 12 cm | 32 | 8 cm | 14 |

| 4 | 12 cm | 32 | 8 cm | 20 |

| Valeur maximale admise | Section 1 0/7 | Section 2 0/10 | Section 3 0/14 | Section4 0/20 | |

|---|---|---|---|---|---|

| Coeff. de pla- néité (CP) (2.5m) | 30 | 15.15 | 16.2 | 14.7 | 17.05 |

| Coeff. de pla- néité (CP) (10m) | 70 | 33.3 | 31.4 | 28.95 | 41.05 |

SITUATION ACTUELLE EN BELGIQUE

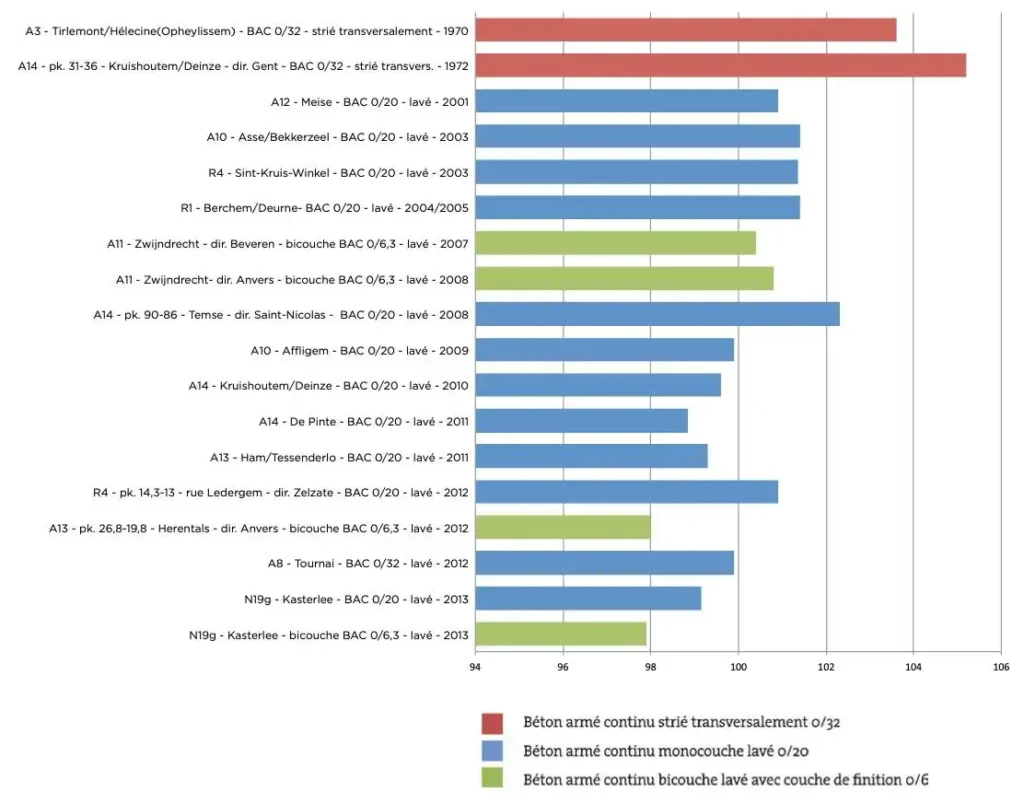

En 2011, l’Agence des Routes et de la Circulation de la Région flamande a acquis une remorque-CPX en vue de réaliser de façon systématique des mesures de bruit de roulement sur les routes et autoroutes régionales. En Wallonie également, des mesures ont été réalisées sur des tronçons routiers nouvellement construits. Le schéma ci-dessous résume les résultats d’une série de mesures obtenues sur des routes en béton (CPX avec pneu-SRTT pour voitures de tourisme à 80 km/h en dB (A), résultats enregistrés en 2011-2012, la N19g à Kasterlee en 2013).

Actuellement, l’exécution de bétons lavés composés de granulats fins en monocouche et en bicouche constitue encore le standard pour la construction des autoroutes en béton dans les différentes régions de Belgique. De par l’amélioration de la composition (teneur en granulats fins élevée) et des techniques de mise en œuvre (machines à coffrages glissants modernes), un niveau du bruit de roulement jusqu’à environ 99 dB(A) a été atteint en solution monocouche, ce qui est comparable à une solution asphalte composé de petites pierres de 10 mm (SMA-C). Ce résultat peut être réduit de 0,5 dB(A) supplémentaires dans le cas d’une construction bicouche.

Une légère augmentation (d’environ 1,5 dB) du niveau du bruit de roulement peut être observée au cours des premières années. Ensuite ce niveau se stabilise, comme le montrent les résultats des revêtements de plus de 10 ans (A12 à Meise, A10 à Asse, R4 à Gand – voir diagramme ci-avant).

COMPARAISONS AVEC L’ETRANGER

En Autriche, le béton lavé constitué de petits granulats a été optimalisé afin d’être mis en œuvre en tant que couche supérieure de dalles de béton bicouches. La première application de cette technique sur autoroute date de 1990. Une partie importante du réseau routier a d’ailleurs été réalisée de cette manière.

En Allemagne, la surface des revêtements autoroutiers a, dans le passé, été travaillée à l’aide d’une fine toile de jute. Cette technique permet une texture peu profonde et performante en termes de réduction du bruit de roulement, mais des problèmes d’adhérence peuvent en découler. C’est la raison pour laquelle depuis quelques années, la technique du revêtement bicouche en béton lavé y est également adoptée.

Aux Etats-Unis, d’autres techniques de finition sont utilisées. Dans plusieurs états, la surface est travaillée sur béton frais à l’aide d’un peigne, créant ainsi des stries longitudinales. Cette technique a également fait ses preuves en termes de bruit de roulement et de rugosité, à condition que la mise œuvre soit effectuée avec soin.

La même technique est également possible sur béton durci, plus connue sous le nom de “diamond grinding” et a été fréquemment utilisée en Belgique dans le cadre de la restauration d’anciens revêtements en béton. Le niveau de bruit de roulement obtenu pour ce type de revêtement est encore plus faible que pour un revêtement en béton lavé.

Aux Etats-Unis, l’International Grooving and Grinding Association (IGGA) a porté la technique encore un cran plus loin avec les “Next Generation Concrete Surface (NGCS)”.

Une texture négative de stries longitudinales est combinée avec de fines entailles sur la surface supérieure de celles-ci. Ceci a été défini comme étant le revêtement en béton non poreux le plus silencieux. Chez nous, des essais de ce type de revêtement sont prévus dans le but d’évaluer les prestations de cette technique sur un revêtement en béton ancien.

CONCLUSIONS

- Alors que par le passé, on attachait peu d’attention au bruit et à la circulation en particulier, aujourd’hui, la mesure du bruit de roulement est devenue un critère important dans la conception et la construction de l’infrastructure routière.

- Dans le cadre de la directive européenne sur le bruit ambiant, diverses mesures sont prises pour faire face en particulier à la construction de murs antibruit et à la construction de chaussées à faible bruit.

- Une évolution sensible au cours des 50 dernières années a été observée en termes de finition et de textures des surfaces en béton en Belgique. Un striage transversal profond n’est plus autorisé sur les autoroutes et les routes régionales. Une finition brossée reste toujours un bon compromis dans le cas de voiries à faibles vitesses (≤ 70 km/h). La finition de surface standard est bien aujourd’hui le béton lavé, soit en une seule couche soit en deux couches.

- La composition du béton joue un rôle crucial pour l’obtention d’un béton lavé homogène et silencieux. En outre, la mise en oeuvre du béton reste très importante pour obtenir un bon niveau de performances. Une surface plane et confortable contribue également à la réduction du bruit de roulement.

- Un revêtement actuel en béton armé continu avec une surface en béton fin lavé offre aujourd’hui un résultat totalement comparable en termes de bruit de roulement aux revêtements bitumineux fermés. La durabilité des performances de bruit est également une valeur ajoutée pour les chaussées en béton.

- Des mesures et des recherches complémentaires peuvent encore conduire à de meilleures connaissances et à une poursuite de l’optimisation des surfaces routières à faible bruit.

- Enfin, il ne faut pas oublier que le bruit n’est pas le seul critère de conception, il doit être déterminé en fonction du contexte et des conditions d’environnement. La sécurité et les qualités d’adhérence restent toujours la priorité. Afin de faire le bon choix d’un revêtement de surface, il importe de faire une évaluation globale des caractéristiques de surfaces nécessaires, de la durabilité du revêtement au sens large et du coût de la solution envisagée.